A fotopolimerização redutiva é um tipo de impressão 3D que envolve despejar uma resina líquida reativa à luz em um recipiente e, em seguida, curar áreas específicas com laser ou luz UV para criar a forma. No entanto, como este método só funciona com fotopolímeros, a sua utilização prática é limitada.

Alguns pesquisadores desenvolveram técnicas para converter esses polímeros impressos em materiais mais fortes, como metais e cerâmicas, mas Daryl Yee, chefe do Laboratório de Química e Fabricação de Materiais da Escola de Engenharia da EPFL, disse que esses métodos têm grandes desvantagens. “Esses materiais tendem a ser porosos, o que reduz muito sua resistência, e as peças podem sofrer encolhimento excessivo, o que pode levar ao empenamento”, disse.

Para resolver essas questões, Yee e sua equipe introduziram uma nova abordagem, publicada em materiais avançados. Os pesquisadores primeiro imprimiram uma moldura em 3D usando um gel simples à base de água, chamado hidrogel, em vez de uma resina endurecedora que havia sido misturada com um composto metálico. Eles então embeberam essa estrutura “em branco” em sais metálicos, que foram quimicamente convertidos em minúsculas nanopartículas contendo metal que foram dispersas por todo o gel. A repetição desse processo várias vezes permitiu criar compósitos com alto teor de metal.

Após 5 a 10 desses “ciclos de crescimento”, o hidrogel restante é removido por aquecimento, deixando para trás um objeto denso de metal ou cerâmica que corresponde exatamente ao formato do gel impresso original. Como os sais metálicos só são adicionados após a impressão, o mesmo modelo de hidrogel pode ser usado para fazer uma variedade de metais, cerâmicas ou materiais compósitos diferentes.

Yee concluiu: “Nosso trabalho não só permite a fabricação de metais e cerâmicas de alta qualidade por meio de um processo de impressão 3D conveniente e de baixo custo; também destaca um novo paradigma na fabricação aditiva, em que a seleção de materiais ocorre após a impressão 3D, e não antes.”

Visando arquitetura 3D avançada

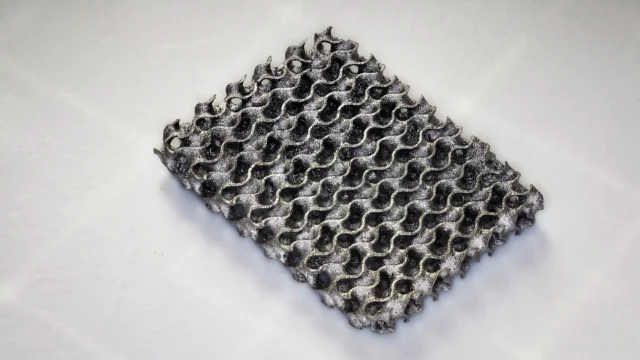

Em sua pesquisa, a equipe criou formas complexas de treliças matemáticas chamadas giroscópios de ferro, prata e cobre, demonstrando que sua técnica é capaz de produzir estruturas fortes e complexas. Para testar a resistência do material, eles usaram um dispositivo chamado máquina de testes universal para aplicar pressão crescente ao giroscópio.

“Em comparação com materiais produzidos por métodos anteriores, nosso material pode suportar 20 vezes mais pressão enquanto encolhe apenas 20%, em comparação com 60-90%”, disse o estudante de doutorado e primeiro autor Yiming Ji.

Os cientistas dizem que a sua técnica é particularmente interessante para a fabricação de arquiteturas 3D avançadas que devem ser simultaneamente fortes, leves e complexas, como sensores, dispositivos biomédicos ou dispositivos de conversão e armazenamento de energia. Por exemplo, os catalisadores metálicos são essenciais para reações que convertem energia química em energia elétrica. Outras aplicações podem incluir metais de alta área superficial com propriedades de resfriamento avançadas para tecnologias energéticas.

No futuro, a equipe está trabalhando para melhorar seu processo para facilitar a adoção pela indústria, especificamente para aumentar ainda mais a densidade do material. Outro objetivo é a velocidade: etapas repetidas de infusão, embora cruciais para a produção de materiais mais resistentes, tornam o método mais demorado do que outras tecnologias de impressão 3D que convertem polímeros em metal. “Já estamos trabalhando para reduzir o tempo geral de processamento usando robôs para automatizar essas etapas”, disse Yee.